자동차 엔진 블록 다이캐스팅은 자동차 엔진의 중요한 부품을 제조하는 핵심 공정 중 하나입니다. 금형의 내구성과 높은 정밀도는 최종 제품의 품질에 매우 중요합니다. 고압, 극한의 온도 및 복잡한 형상의 생산 공정에서 금형이 우수한 성능을 유지하도록 하기 위해 제조업체는 일련의 효과적인 조치를 취해야 합니다.

금형 재료는 일반적으로 고강도, 고내열성 및 내식성을 갖춘 합금강 또는 기타 특수강 중에서 선택됩니다. 합금강을 사용하면 쉽게 변형되거나 손상되지 않고 고온, 고압에서 장기간 작업을 견딜 수 있습니다. 재료를 합리적으로 선택하고 최적화함으로써 금형의 내구성을 효과적으로 향상시켜 금형의 수명을 연장하고 교체 빈도와 생산 중단 시간을 줄일 수 있습니다.

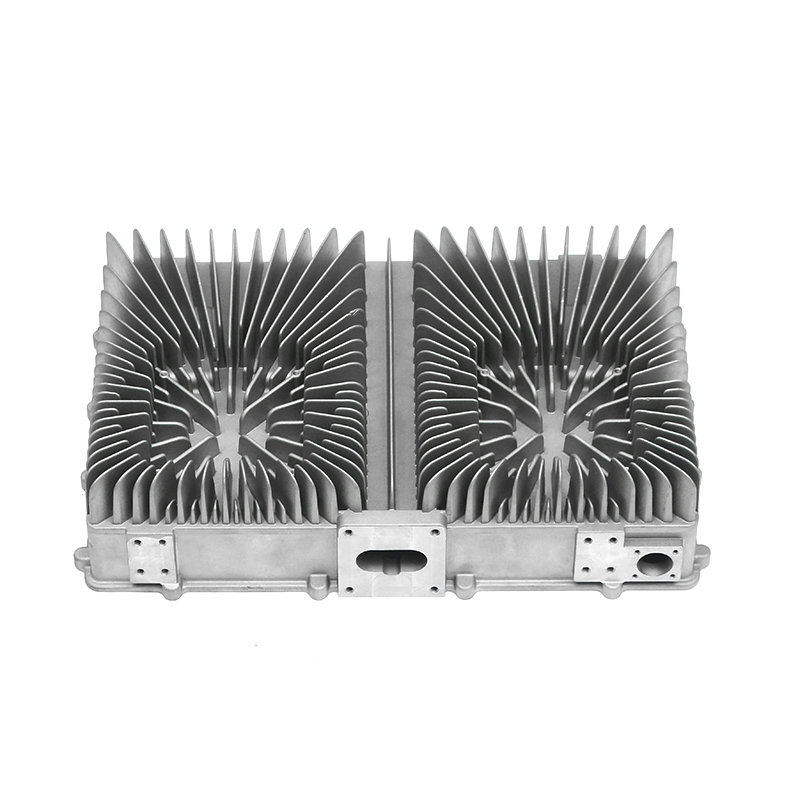

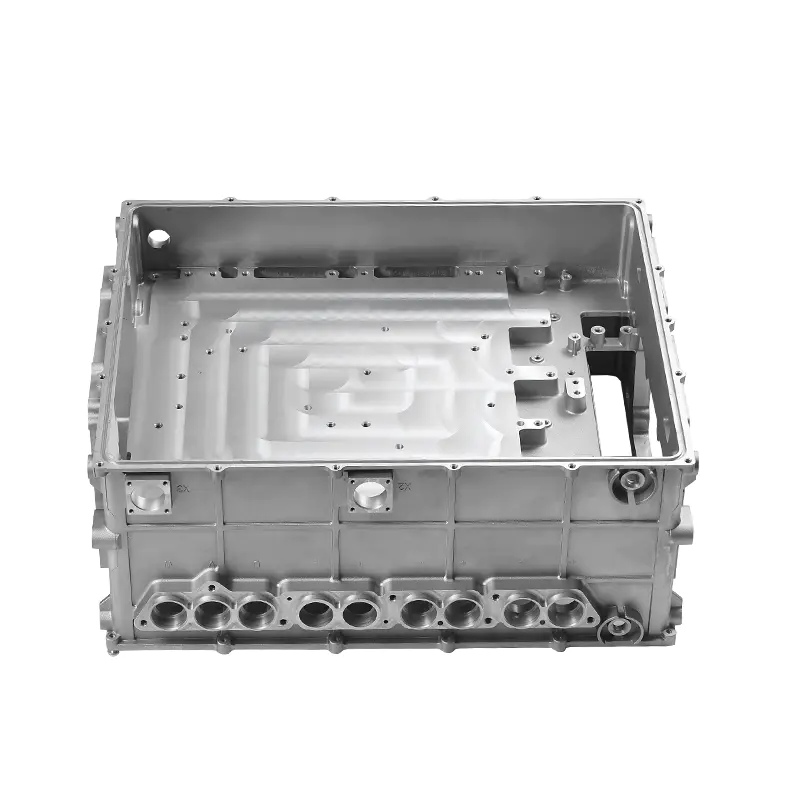

설계 단계에서 엔지니어는 실린더 블록의 복잡한 모양과 구조적 특성에 따라 합리적인 금형 레이아웃과 냉각 시스템 설계를 수행합니다. 균일한 냉각은 온도 변동이 주조 품질과 금형 수명에 미치는 영향을 방지하는 데 도움이 되기 때문에 금형의 냉각 시스템은 매우 중요합니다. 냉각이 고르지 않으면 금형이 국부적으로 과열되거나 열팽창이 발생하여 치수 편차 및 균열이 발생할 수 있습니다. 냉각 채널을 정확하게 설계하고 효율적인 냉각 기술을 채택함으로써 다이캐스팅 공정 중에 금형이 적절한 작동 온도를 유지하여 과열로 인한 손상을 방지할 수 있습니다.

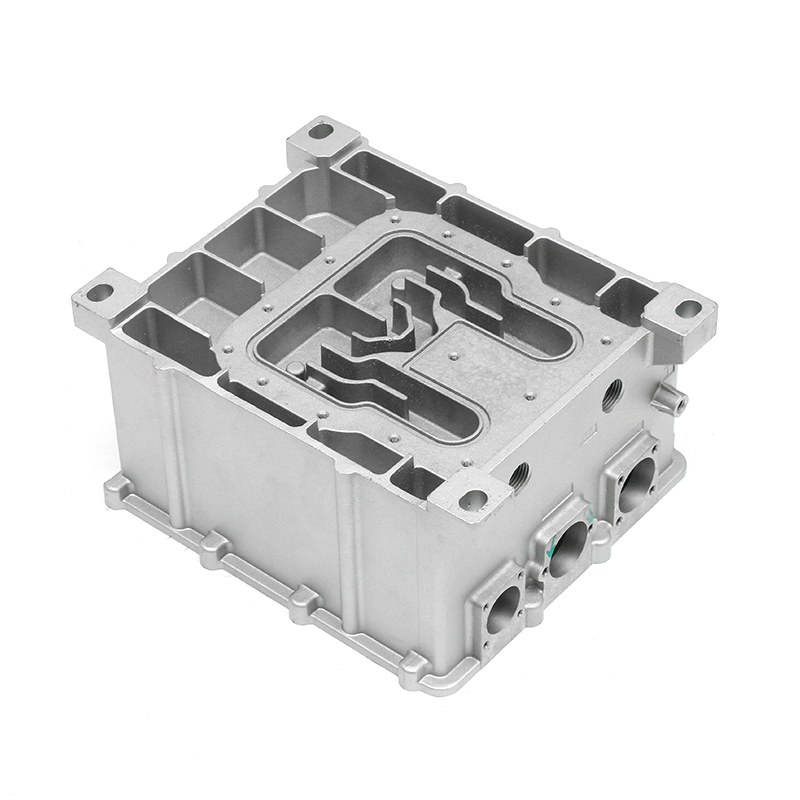

금형 제조 과정에서 정밀 가공 기술을 통해 금형 각 부품의 크기와 모양이 설계 요구 사항을 충족하도록 할 수 있습니다. 정밀 가공 기술에는 CNC 가공, 연삭 및 기타 방법이 포함됩니다. 이러한 공정을 통해 금형의 각 부분이 높은 정밀도와 매끄러운 표면을 갖게 되며, 크기 불일치나 표면 거칠기로 인한 주조 결함을 줄일 수 있습니다. 금형 표면 처리 측면에서 일반적으로 사용되는 공정에는 질화 및 크롬 도금이 포함됩니다. 이러한 처리 방법은 금형 표면의 경도와 내마모성을 향상시키고 장기간 사용시 마찰로 인한 마모를 줄일 수 있습니다.

금형을 사용하는 동안 정기적인 검사 및 유지 관리도 장기간 사용과 높은 정밀도를 보장하는 중요한 조치입니다. 생산이 진행됨에 따라 금형은 마모, 노화, 과도한 압력으로 인한 균열 등의 문제가 점차 나타나기 때문에 정기적으로 점검 및 수리가 필요합니다. 완전한 금형 유지 관리 계획을 수립하고 금형의 작동 상태를 적시에 감지함으로써 문제가 심각해지기 전에 수리할 수 있어 금형 손상으로 인한 생산 정체를 피할 수 있습니다. 또한, 금형의 마모를 모니터링함으로써 금형의 재가공 및 수리에 대한 기반을 제공하여 금형이 항상 높은 정밀도를 유지할 수 있도록 할 수 있습니다.