신에너지 자동차 금형 다이캐스팅의 제조 공정에는 일반적으로 다음과 같은 주요 단계가 포함됩니다.

금형 설계 : 제품의 설계 요구 사항 및 사양에 따라 금형을 설계합니다. 여기에는 금형의 구조, 크기, 냉각 시스템, 주입 시스템 등을 결정하는 것이 포함됩니다. 금형 설계에서는 제품의 모양, 재료 특성 및 생산 공정 요구 사항을 고려해야 합니다.

금형 제작 준비: 금형을 제작하기 전에 필요한 재료와 도구를 준비해야 합니다. 강철이나 알루미늄과 같은 고강도 금속 재료는 코어 캐비티와 금형의 기타 구성요소를 제조하는 데 종종 사용됩니다. 동시에 가공에 필요한 공작기계, 절삭공구, 측정공구를 준비합니다.

금형 가공: 금형 가공은 금형 제조의 핵심 링크입니다. 처리 프로세스에는 일반적으로 다음 단계가 포함됩니다.

CNC 가공: CNC 공작 기계를 사용하여 금형 코어 캐비티를 처리하여 설계에 필요한 모양과 크기를 얻습니다.

방전 가공 : 전기 스파크 방전 기술을 사용하여 슬로팅, 홀 가공 등 금형의 세부 사항을 처리합니다.

와이어 절단: 와이어 절단기를 사용하여 금형 부품을 절단하여 원하는 모양과 크기를 얻습니다.

밀링 및 드릴링: 금형 등의 페이스 밀링 및 홀 가공에는 밀링 머신 및 드릴링 머신을 사용합니다.

조립 및 디버깅: 금형 처리가 완료된 후 금형을 조립하고 디버깅합니다. 여기에는 금형의 다양한 부품을 조립하고 구조적, 기능적으로 제대로 작동하는지 확인하는 작업이 포함됩니다. 금형 디버깅 및 테스트를 수행하여 성능과 정확성을 검증합니다.

연마 및 표면처리 : 금형 조립이 완료된 후 연마 및 표면처리를 실시합니다. 연마는 금형의 표면 마감을 향상시킬 수 있으며 표면 처리는 금형의 내마모성과 내식성을 향상시킬 수 있습니다.

금형 시험 제작 및 조정: 금형 시험 제작, 소량 생산용 금형 사용, 제품 품질 검사를 수행합니다. 시험 생산 결과를 바탕으로 금형 제조의 품질과 성능이 요구 사항을 충족할 수 있도록 필요한 조정과 최적화가 이루어집니다.

금형 유지관리: 금형 제작 후 정기적인 유지관리가 필요합니다. 여기에는 금형 청소, 손상된 부품 수리, 금형 부품 윤활 등이 포함되어 금형 수명을 연장하고 성능을 유지합니다.

위는 신 에너지 자동차 금형 다이캐스팅의 일반적인 제조 공정 흐름입니다. 실제 제조 공정은 특정 제품 및 제조업체에 따라 다를 수 있지만 이러한 단계는 금형 다이캐스팅 제조와 관련된 주요 공정을 보여주는 기본 개요를 제공합니다.

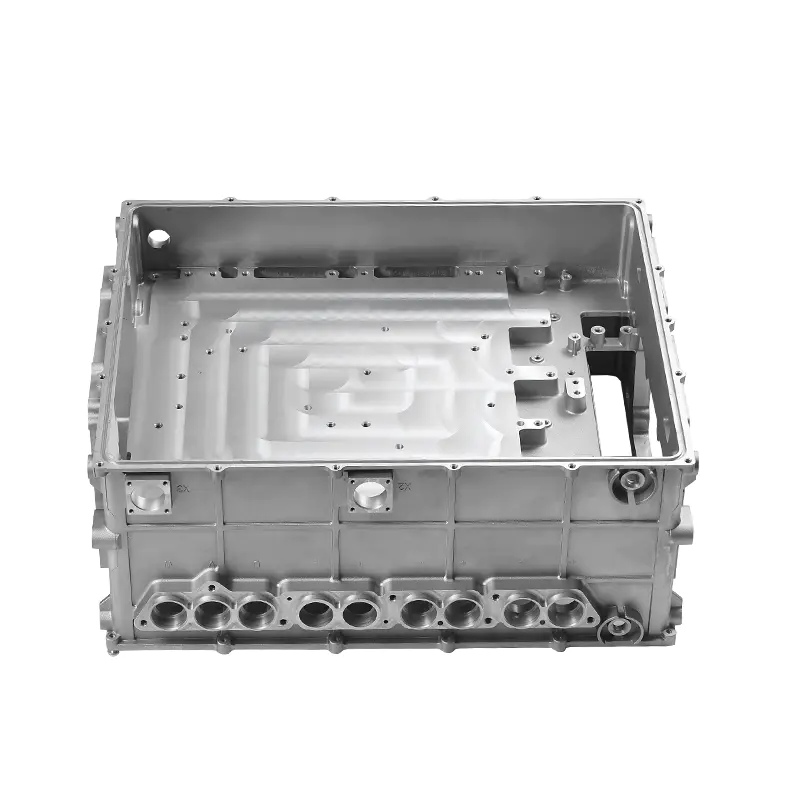

추천상품

유명 기업에서 제공하는 제품은 사용자들의 깊은 신뢰를 받고 있습니다.