현대 제조업에서 생산 효율성을 높이는 것은 항상 기업이 추구하는 목표 중 하나였습니다. 핵심 공정 도구로서, 정밀 트리밍 금형 금속 부품의 모서리 성형, 트리밍 및 정밀 수리에 널리 사용됩니다. 생산 자동화 및 대량 제조 수요가 증가함에 따라 정밀 트리밍 금형이 다중 스테이션 연속 스탬핑을 지원할 수 있는지 여부에 대해 점점 더 많은 회사가 우려하고 있습니다. 이 기능은 전체 생산 프로세스의 효율성 및 비용 제어와 직접적인 관련이 있습니다.

멀티 스테이션 연속 스탬핑은 동일한 생산 라인에 여러 스탬핑 공정을 집중시켜 연속적으로 완료하는 가공 방법입니다. 이 공정에서 재료는 자동 공급 시스템을 통해 점차적으로 금형의 여러 스테이션에 들어가고 각 스테이션은 블랭킹, 성형, 트리밍, 성형 등과 같은 다양한 스탬핑 작업을 수행합니다. 정밀 트리밍 금형의 경우 다중 스테이션 스탬핑과 함께 사용할 수 있는지 여부는 모듈식 설계, 위치 정확도 및 금형 구조의 작업 안정성에 따라 달라집니다.

다중 스테이션 연속 스탬핑 기능이 있는 금형에서 중요한 부분인 트리밍은 각 단계 간의 연속성과 조정을 보장하기 위해 전면 및 후면 스테이션과 정확하게 연결되어야 합니다. 금형을 설계할 때 일반적으로 공급 또는 위치 지정 프로세스 중 편차가 트리밍 효과에 영향을 미치지 않도록 전송 프로세스 중 재료의 안정성을 고려해야 합니다. 고정밀 가이드 시스템과 포지셔닝 메커니즘은 이 프로세스에서 중요한 역할을 합니다. 이는 작업물이 트리밍 스테이션에 들어갈 때 항상 일관된 위치와 각도를 유지하도록 보장하여 트리밍 품질의 높은 반복성을 달성합니다.

금형의 내마모성과 구조적 강도도 다중 스테이션 연속 스탬핑을 지원하기 위한 기본 조건입니다. 빈번하고 빠른 스탬핑 리듬은 금형 작업량에 대한 요구를 높입니다. 따라서 트리밍 금형을 제작할 때 수명과 내피로성을 향상시키기 위해 경도가 높고 열처리 성능이 좋은 금형강을 사용하는 경우가 많습니다. 또한 지속적인 작업 요구 사항을 충족하기 위해 금형에 자동 윤활 시스템을 장착하여 마찰과 마모를 줄여 가동 중지 시간 유지 관리 빈도를 줄이고 생산 효율성을 더욱 향상시키는 경우가 많습니다.

실제 적용 관점에서 멀티 스테이션 연속 스탬핑을 지원하는 정밀 트리밍 금형은 자동차 부품, 가전 제품 및 전자 제품과 같이 대량 및 높은 일관성 요구 사항이 있는 산업에서 널리 사용됩니다. 이러한 유형의 금형은 사람의 개입을 크게 줄이고, 제품 일관성을 향상시키며, 중간 공정에서 시간 낭비를 줄이고, 자재 취급 및 위치 지정 오류로 인한 폐기율을 줄일 수 있습니다. 기업의 경우 이러한 유형의 금형은 생산 주기를 단축할 수 있을 뿐만 아니라 단가를 낮추고 전반적인 경쟁력을 향상시키는 데 도움이 됩니다.

멀티 스테이션 스탬핑 생산 라인을 계획할 때 전체 프로세스의 효율적인 연결을 보장하려면 고정밀 펀칭 장비와 자동화 제어 시스템도 필요하다는 점은 주목할 가치가 있습니다. 또한 금형 설계자는 다중 스테이션 작업 환경에서 금형의 안정적인 작동을 보장하기 위해 장비 엔지니어와 긴밀히 협력해야 합니다.

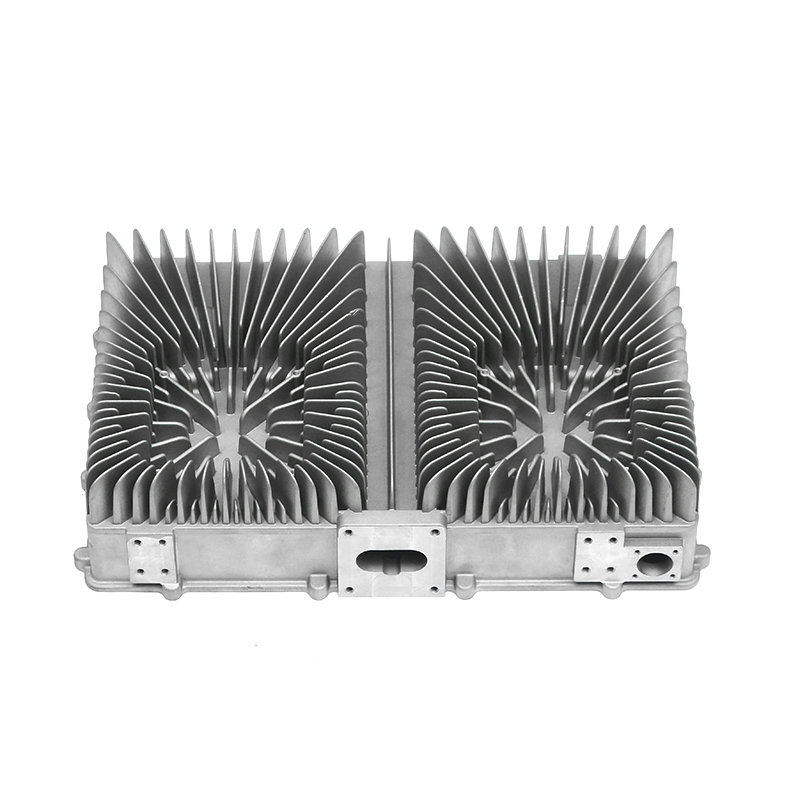

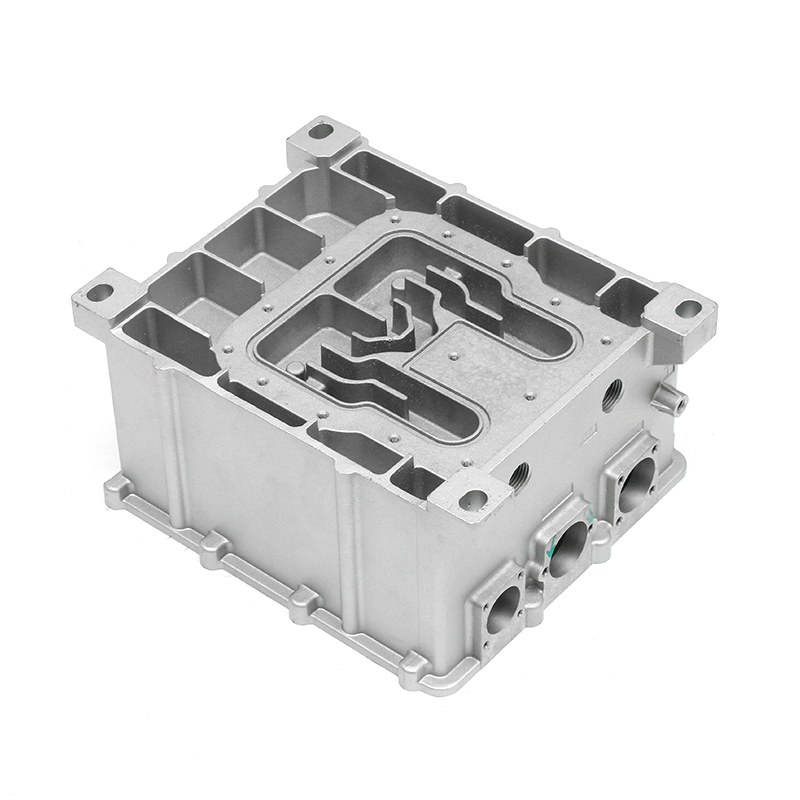

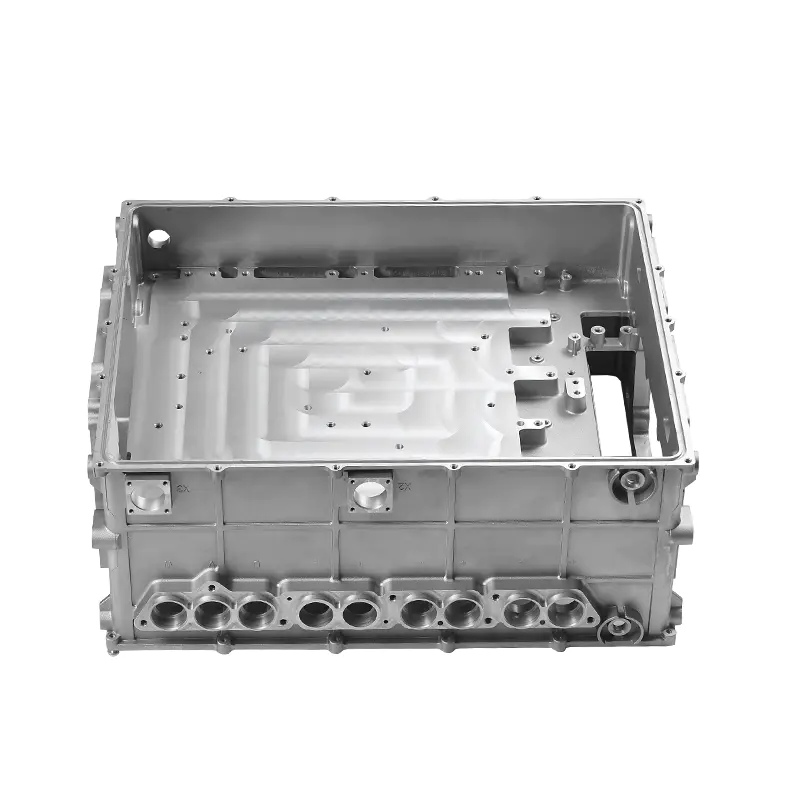

추천상품

유명 기업에서 제공하는 제품은 사용자들의 깊은 신뢰를 받고 있습니다.