아노다이징 기술은 표면 처리에 중요하고 일반적으로 사용되는 방법입니다. 새로운 에너지 모터 하우징 다이캐스팅 신에너지 모터 하우징 다이캐스팅. 양극산화 공정은 상세하고 복잡합니다. 모터 하우징 표면에 조밀하고 단단한 산화알루미늄 피막을 형성하여 하우징의 내식성, 내마모성 및 장식성을 크게 향상시킬 수 있습니다.

사전 준비

세척 및 탈지 : 다이캐스팅을 전용 세척 장비에 넣고 세척제 또는 탈지제를 사용하여 표면의 오일, 그리스, 먼지 및 기타 불순물을 철저히 제거합니다. 잔류물이 후속 양극산화층의 형성과 품질에 영향을 미칠 수 있기 때문에 이 단계는 매우 중요합니다.

알칼리 세척 및 연마: 세척 후 다이캐스팅을 알칼리 세척하여 표면의 자연 산화막과 미량 금속 오염물질을 추가로 제거해야 합니다. 알칼리성 세척 후 표면을 연마하여 표면을 더 매끄럽고 균일하게 만들어 양극 산화 처리를 준비합니다.

아노다이징

전해조 준비 : 세척된 다이캐스팅을 양극으로 사용하고, 전해액이 채워진 전해조에 넣는다. 전해질은 일반적으로 황산, 옥살산과 같은 산성 용액으로 구성됩니다. 구체적인 조성과 농도는 다이캐스팅의 재질과 요구되는 산화층의 성능에 따라 결정되어야 합니다.

전압 및 전류 적용: 전원이 켜진 후 특정 전압과 전류가 전해조에 적용됩니다. 전기장의 작용으로 다이캐스팅 표면의 알루미늄 원자가 전해질의 산소 이온과 반응하여 알루미늄 산화막을 형성합니다. 이 공정에서는 산화물 층의 품질과 두께를 보장하기 위해 전압, 전류 밀도, 온도와 같은 매개변수를 엄격하게 제어해야 합니다.

산화 시간 제어: 필요한 산화물 층 두께 및 성능 요구 사항에 따라 적절한 산화 시간을 설정하십시오. 산화 시간의 길이는 산화물 층의 두께와 밀도에 직접적인 영향을 미칩니다. 일반적으로 산화시간이 길수록 산화물층이 두꺼워지지만, 산화시간이 너무 길면 산화물층이 갈라지거나 벗겨지는 현상이 발생할 수 있습니다.

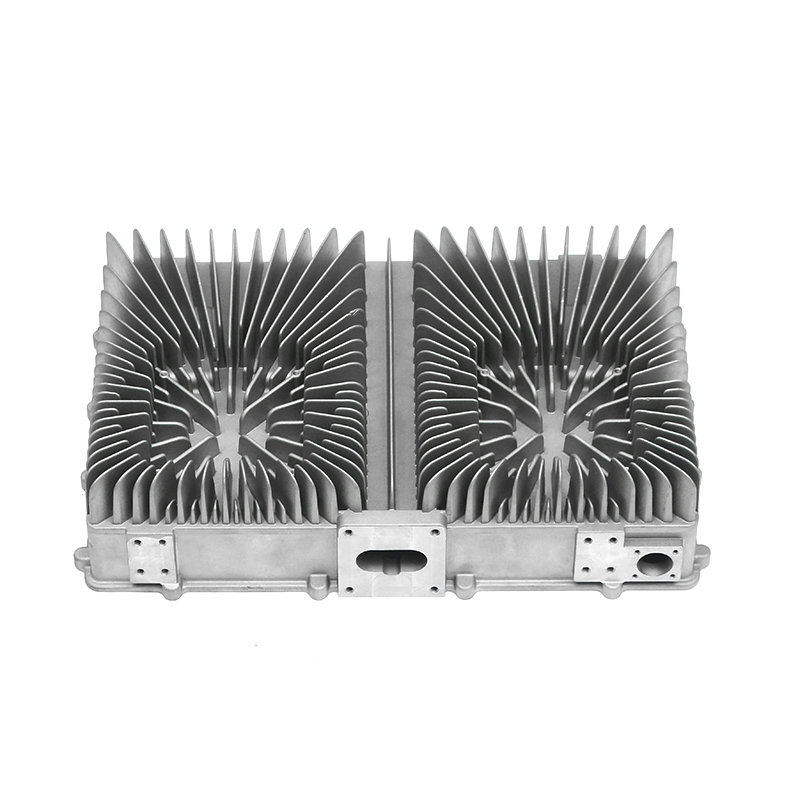

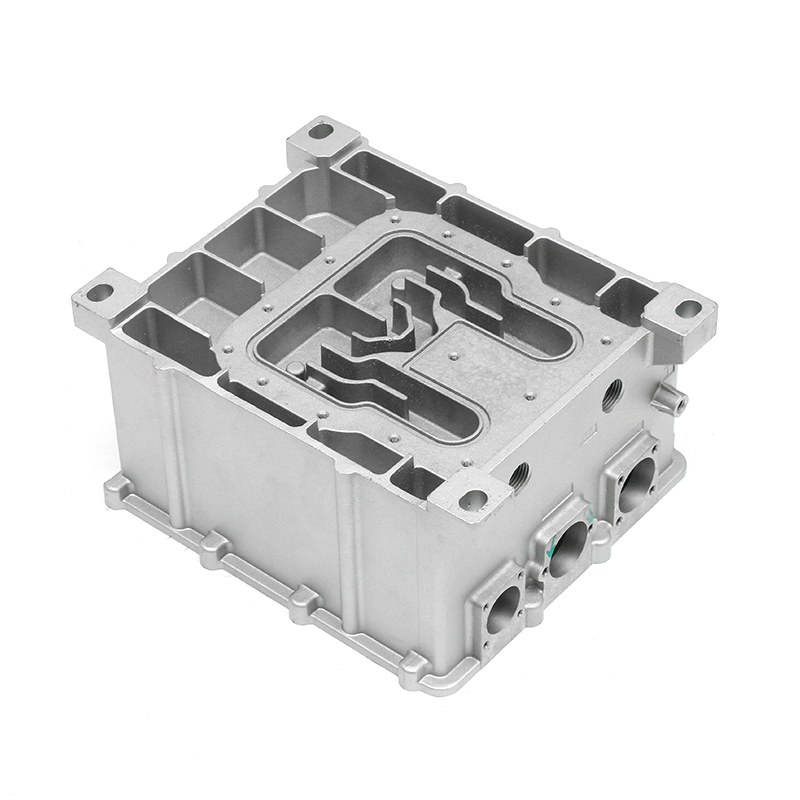

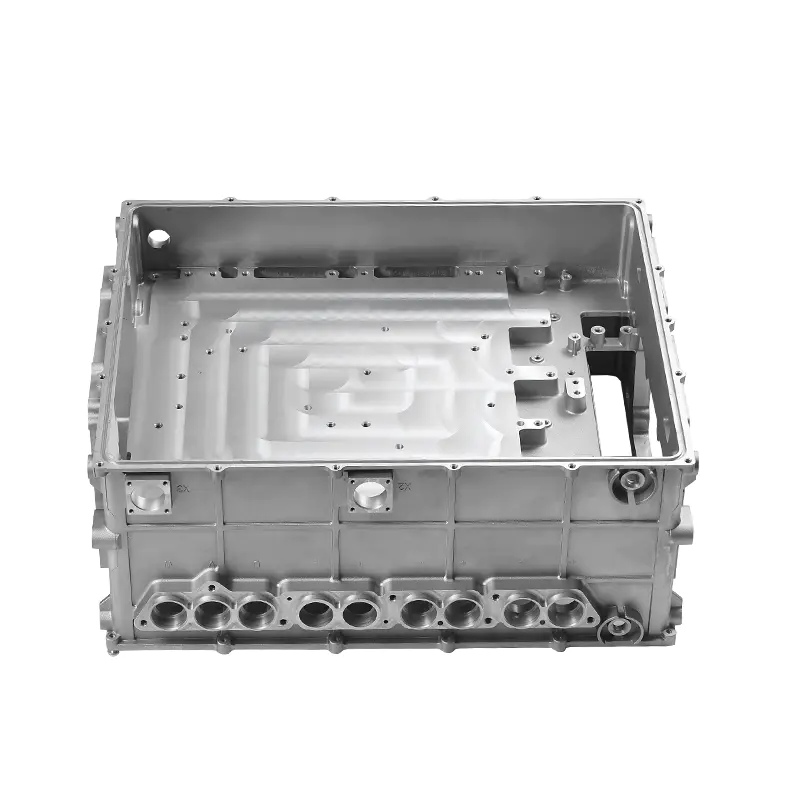

추천상품

유명 기업에서 제공하는 제품은 사용자들의 깊은 신뢰를 받고 있습니다.